Lean manufacturing adalah metode manajemen produksi untuk meminimalisir pemborosan sehingga mampu menaikkan produktivitas.

Konsep ini berfokus pada efisiensi dengan mengeliminasi aktivitas yang tidak memberi nilai tambah.

Efisiensi tidak hanya mempercepat proses produksi, namun mampu melakukan penghematan anggaran. Dengan begitu, industri dapat menghasilkan produk berkualitas dengan biaya lebih rendah.

Prinsip lean manufacturing sudah dipakai di seluruh dunia karena dampaknya yang dihasilkan industri.

Sejarah lean manufacturing

Konsep lean manufacturing pertama kali muncul pada tulisan Benjamin Franklin tentang pengurangan limbah yang berjudul Poor Richard’s Almanack. Pada tulisan tersebut, mengurangi biaya yang tidak esensial mampu menaikan angka penjualan.

Kemudian, gagasan ini ia terjemahkan dalam esai berjudul The Way Of Wealth. Frederick Winslow, insinyur mesin mulai memperluas gagasan lean manufacturing lewat buku Principles of Scientific Management pada tahun 1911.

Tetapi Shigeo Shingo dan Taiichi Ohno dari Toyota Motor Corporation mengembangkan konsep lean manufacturing menjadi lebih modern. Bermula dari studi kasus ilmiah yang akhirnya menjadi filosofi dalam kegiatan produksi.

Kiichiro Toyoda, pendiri Toyota Motor Corporation melakukan studi kasus terkait tahapan proses produksi dan membentuk tim perbaikan Kaizen. Hasilnya, tim Kaizen berhasil membuat Toyota Production System (TPS).

TPS kemudian dipraktikkan ketika Jepang mengalami krisis pasca pengeboman Hiroshima dan Nagasaki.

Perekonomian negara lesu, Onho menentukan bahwa jam kerja harus selaras dengan penjualan aktual. Ini berarti Toyota melakukan produksi sesuai pesanan (build-to-order) daripada penjadwalan produksi push.

Tahun 1950-an, TPS menjadi perhatian dan mulai diterapkan oleh semua perusahaan di Jepang. Tahun 1980-an, konsep ini mulai diterapkan oleh Amerika dan Eropa karena melihat keberhasilan Toyota dalam bidang otomotif.

Tahun 1988, istilah lean manufacturing pertama kali muncul pada artikel berjudul Triumph of the Lean Production System setelah menyelesaikan project kolaborasi antara Toyota dan General Motors di California.

Sampai dengan sekarang, lean manufacturing menjadi metode proses produksi yang populer di seluruh dunia.

Prinsip Lean Manufacturing

Lean manufacturing berfokus pada lima prinsip yang membantu perusahaan dalam mengidentifikasi pemborosan. Kelima prinsip ini saling berkesinambungan untuk menghasilkan efisiensi proses produksi.

Berikut adalah lima prinsip tersebut:

Value

Value adalah nilai tambah yang diberikan bagi konsumen untuk produk dan layanan. Produsen membangun nilai tambah berdasarkan keinginan konsumen namun tanpa melakukan pemborosan.

Memetakan value stream

Melakukan pemetaan aliran nilai untuk menghasilkan produk atau layanan dengan tujuan peningkatan kualitas. Aliran nilai mencakup keseluruhan siklus pembuatan produk mulai dari bahan hingga pembuangan.

Setiap tahap proses produksi diperiksa untuk mengetahui titik bocor yang mengakibatkan pemborosan yang mengurangi nilai.

Membuat aliran (flow)

Pengertian dari membuat alur artinya menghilangkan hambatan untuk meningkatkan lead times. Hal ini memastikan flow berjalan lancar dan meminimalisir pemborosan.

Proses produksi yang terputus akan menaikkan biaya yang nantinya mengganggu jalannya produksi.

Menerapkan sistem pull

Sistem pull pada lean manufacturing artinya baru memulai pekerjaan ketika ada permintaan. Istilah lainnya adalah mulai produksi ketika ada pre-order.

Sistem pull berlaku ketika ada permintaan masuk yang menghasilkan efisiensi kerja. Penerapan sistem ini memungkinkan tim beradaptasi menciptakan produk dan jasa yang sesuai pesanan.

Metode ini kebalikan dari sistem push, yang digunakan pada sistem manufacturing resource planning (MRP). Sistem push mulai dari menentukan inventaris dengan produksi yang ditetapkan untuk memenuhi penjualan.

Namun sistem push mulai terlihat kelemahannya yaitu ketika sepi penjualan mengakibatkan kelebihan stok di gudang. Hal ini mengakibatkan kenaikan biaya.

Kaizen atau kesempurnaan

Kaizen dalam proses produksi dengan terus mengevaluasi dan memperbaiki kinerja. Hal ini bertujuan untuk meningkatkan efisiensi produksi agar tidak terjadi pemborosan.

Dampak lean manufacturing terhadap Industri

Implementasi lean manufacturing berdampak signifikan pada proses produksi industri. Ada beberapa hal yang terlihat pada saat perusahaan menerapkan lean manufacturing.

Peningkatan efisiensi

Ketika mengurangi pemborosan, lean manufacturing mampu mengoptimalkan pemakaian sumber daya dan waktu. Dampaknya adalah penurunan biaya produksi serta kenaikan efisiensi produksi.

Peningkatan kualitas produk

Fokus pada proses yang efisien dan kaizen, lean manufacturing membantu perusahaan menghasilkan produk yang sesuai kebutuhan konsumen. Dalam konteks lain, perusahaan melahirkan product market fit.

Menaikkan kepuasan pelanggan

Lean manufacturing memingkinkan perusahaan merespon permintaan pelanggan dengan lebih cepat. Makin cepat merespon pelanggan, makin tinggi tingkat kepuasan pelanggan sehingga berdampak pada loyalitas.

Tips dalam menerapkan lean manufacturing

Womack dan Jones dalam buku Lean Thinking: Banish Waste and Create Wealth in Your Corporation mengatakan ada perusahaan yang berhasil mengimplementasikan lean manufacturing, tetapi ada pula yang gagal.

Perusahaan yang berhasil menerapkan lean manufacturing mampu menerapkan prinsip-prinsip dasar lean.

Proses lean dapat memakan waktu karena memerlukan penyesuaian dan peningkatan secara berkala. Karena ini tidak hanya mengubah proses produksi, tetapi mengakar ke kultur perusahaan.

Berikut ada empat langkah untuk membantu membuat sistem lean manufacturing.

Mendesain sistem manufaktur sederhana

Sistem yang sederhana memudahkan Anda memantau, meningkatkan proses produksi, dan menghilangkan pemborosan.

Terus mencari cara untuk peningkatan

Karena lean manufacturing merupakan perampingan proses, Anda harus terus mencari cara untuk meningkatkan sistem produksi. Makin spesifik peningkatan yang dilakukan, makin efektif hasil yang terlihat.

Lakukan perbaikan secara terus menerus

Secara menemukan penyebab masalah, lakukan perbaikan melalui desain hingga proses produksi. Setiap perbaikan yang Anda lakukan harus didukung dengan metrik yang terukur. Tujuannya untuk melihat peningkatan perkembangan secara berkala.

Komunikasikan kepada semua pihak secara berkala

Semua prinsip lean manufacturing jika Anda mendapat dukungan dari pihak terkait. Sebab, proses ini akan berdampak pada seluruh operasional perusahaan.

Oleh sebab itu, lean manufacturing harus dikomunikasikan secara berkala untuk membangun kesadaran bahwa ada terjadi pemborosan pada produksi. Kemudian. secara perlahan menjabarkan dalam bentuk langkah konkrit sehingga dapat diikuti semua orang.

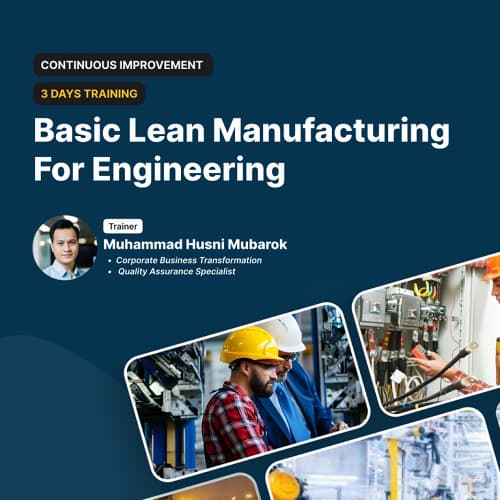

Kuasai Basic Lean Manufacturing for Engineer

Lean engineering sangat penting dalam peningkatan efisiensi di industri. Menguasai teknik dan prinsip lean membantu engineer merancang proses produksi yang efisien dan efektif.

Basic Lean Manufacturing for Engineering memberikan dasar pengetahuan yang bisa langsung diterapkan di lapangan, termasuk dalam hal pemetaan aliran nilai, sistem pull, dan kaizen dalam mencapai target efisiensi perusahaan.

Pelajari basic Lean Manufacturing agar kamu menjadi engineer yang dapat berkontribusi bagi perusahaan.

0 Komentar

Artikel Terkait