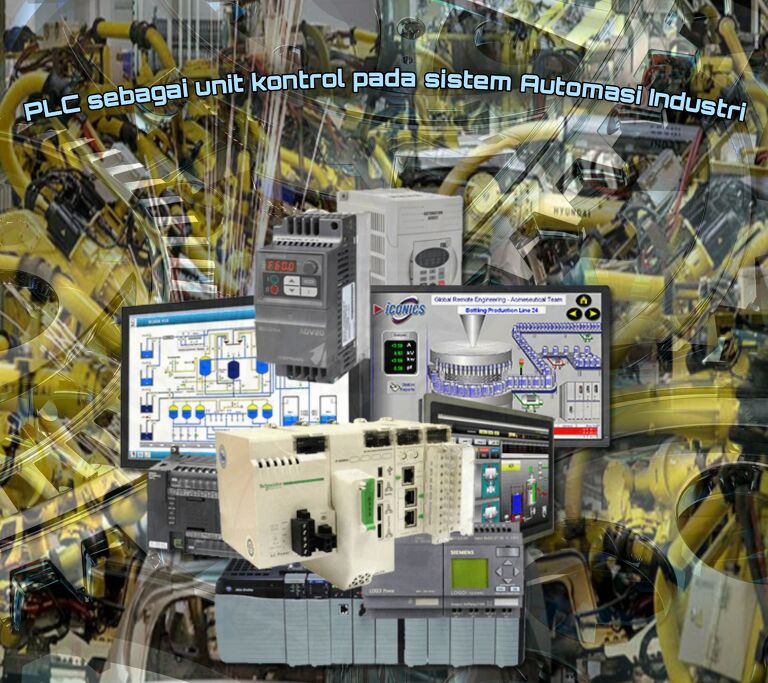

PLC sebagai unit kontrol pada sistem Automasi Industri

Sistem otomasi didefinisikan sebagai teknologi yang berkaitan dengan aplikasi mekanik, elektronik dan sistem komputasi (komputer, PLC atau mikro). Semuanya digabungkan agar memberikan fungsi terhadap gerak mekanis untuk mempermudah pekerjaan manusia.

Sejarah perkembangan sistem otomasi bermula dari abad ke-18. Pada awal abad ke-20, dunia industri dan manufaktur menyaksikan hadirnya automasi industri yaitu tren penggunaan sistem dan perkakas otomatis.

Tren ini berkembang seiring kemajuan teknologi industri dengan kehadiran komputer, internet, robot, dan kecerdasan buatan.

Programmable Logic Controllers

Programmable logic controllers (PLC) adalah suatu sistem dan alat mikroprosesor yang telah di program untuk melakukan pekerjaan secara otomatis. Otomatisasi merupakan penggantian tenaga manusia dengan tenaga mesin otomasi. Berdasarkan namanya konsep PLC adalah sebagai berikut :

Programmable

Kemampuan menyimpan program yang telah dibuat dan dapat diubah sesuai fungsinya.

Logic

Kemampuan dalam memproses input secara aritmatik dan logic (ALU).

Controller

Kemampuan dalam mengontrol proses untuk menghasilkan output.

Kegunaan PLC

PLC dirancang untuk menggantikan suatu rangkaian relay sequensial atau tuas pada mesin atau alat. Selain dapat diprogram, alat ini juga dapat dikendalikan oleh operator yang memiliki pengetahuan di bidang pengoperasian komputer secara khusus.

PLC ini memiliki bahasa pemrograman yang mudah dipahami dan dioperasikan dengan menggunakan software yang sesuai.

Alat ini bekerja berdasarkan input yang ada dan tergantung dari keadaan waktu tertentu untuk menghasilkan output. 1 menunjukkan bahwa keadaan terpenuhi sedangkan 0 berarti keadaan tidak terpenuhi. PLC juga bisa dipakai untuk pengendalian sistem dengan output banyak.

Prinsip kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan lalu melakukan serangkaian instruksi logika terhadap sinyal masukan sesuai dengan program yang tersimpan lalu menghasilkan sinyal keluaran untuk mengendalikan aktuator, motor, sistem hidrolik, peunematik dll.

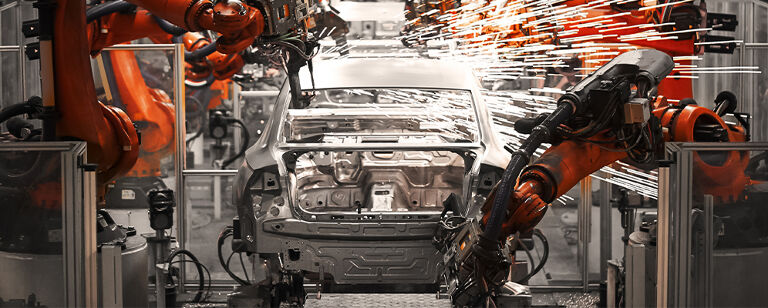

Pengimplementasiannya pada industri sangatlah banyak, salah satu contoh pada industri otomotif. Pada saat ini pabrik mobil atau motor tidak lagi memakai tangan manusia dalam mengerjakan sebuah proyek mobil, melainkan dengan PLC.

Dengan memprogram PLC sesuai kebutuhan, sistem yg kita masukkan akan terprogram dan komponen-komponen serta mesin akan bekerja sendiri secara otomatis dengan presisi dan teratur. Berikut contoh gambaran penggunaan PLC pada pabrik mobil :

Gambaran diatas merupakan pekerjaan proses produksi dilakukan dengan robot atau mesin-mesin canggih yang telah di program.

Merek PLC

PLC sendiri ada banyak jenis, merek, dan software. Berikut jenis-jenis dan merek yang umum :

- Siemens menggunakan software Simatic tipe micro S7-200 & S7-1200 dan tipe modular S5-115U, S7-300 & S7-400

- Alien Bradley menggunakan software RSLogix tipe Logix-5 Family PLC 5 dan tipe Logix-500 Family SLC-500 & Micrologix.

- Omron menggunakan software CX-Programmer tipe micro CPM1A, CP1E & CP1L, tipe basic CJ1M & CQM1H, dan juga tipe modular CJ1H/CJ1G & CS1H/CS1G.

- Mitsubishi memakai software MELSOFT series tipe compact MELSEC FX3UC, MELSEC FX3G, MELSEC FX1N & MELSEC FX1S, tipe modular Q-Series Q00UJCPU, dan tipe kontrol proses Q12H CPU.

Selain itu, merek-merek PLC lain yang kerap digunakan di dunia industri yaitu :

- Schneider Automation

- Reliance

- Hitachi

- Modicon/Gould

- AutomationDirect/PLC Direct/Koyo

- Cutler Hammer

Dan masih banyak lagi yang lainnya.

Kelebihan dan kekurangan PLC

Sebagai salah satu sistem kontrol yang dibuat manusia maka tentu ada kekurangan dan kelebihannya:

Kelebihan PLC

- PLC berbeda karena lebih kuat

- PLC berbeda karena menggunakan OS yang andal.

- Ekesekusi prosesor sangat cepat.

- Tidak membutuhkan banyak perawatan.

- Mudah dijalankan dan mudah dikembangkan.

- Lebih hemat daya jika dibandingkan dengan relay.

- Memiliki lebih dari satu bahasa pemrograman.

- Biaya pemasangan yang terjangkau.

- Dokumentasi yang baik.

Kekurangan PLC

- Masih membutuhkan seorang programmer untuk menjalankan program.

- Bisa jadi mahal jika harus mengotomatisasi aplikasi dengan parameter untuk produksi massal dibandingkan mikrokontroler atau relay.

- Dalam beberapa kondisi membutuhkan eksekusi kecepatan yang sangat tinggi yang tidak bisa dicapai di PLC.

0 Komentar

Artikel Terkait